Di Odoo, Min-Max sudah cukup baik sebagai alat perhitungan kebutuhan perencanaan material. Min-Max membantu menjawab “perlu beli atau tidak?” DDMRP tidak menggantikannya, tetapi menambahkan struktur: menyaring noise, memberi konteks waktu, dan memprioritaskan risiko. DDMRP membantu menjawab “mana yang harus dikerjakan dulu, dan mana yang bisa menunggu”.

Di lingkungan dengan banyak SKU dan perubahan cepat, perbedaan ini signifikan.

Artikel ini menunjukkan perbedaan fitur Min-Max dan DDMRP di Odoo. Min-Max adalah fitur standar Odoo untuk mengelola perencanaan material dan replenishment. DDMRP (Demand Driven Material Requirement Planning) adalah metodologi perencanaan dan eksekusi rantai pasok yang dirancang untuk mengatasi volatilitas permintaan. Modul DDMRP dipelihara oleh Odoo Community Association (OCA), yang versi awalnya dikembangkan oleh ForgeFlow, partner Odoo di Spanyol.

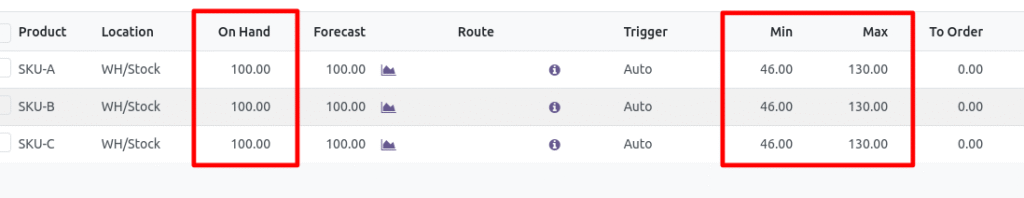

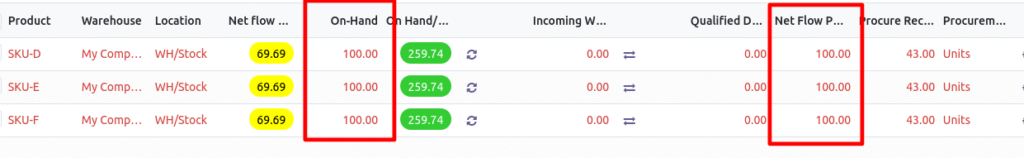

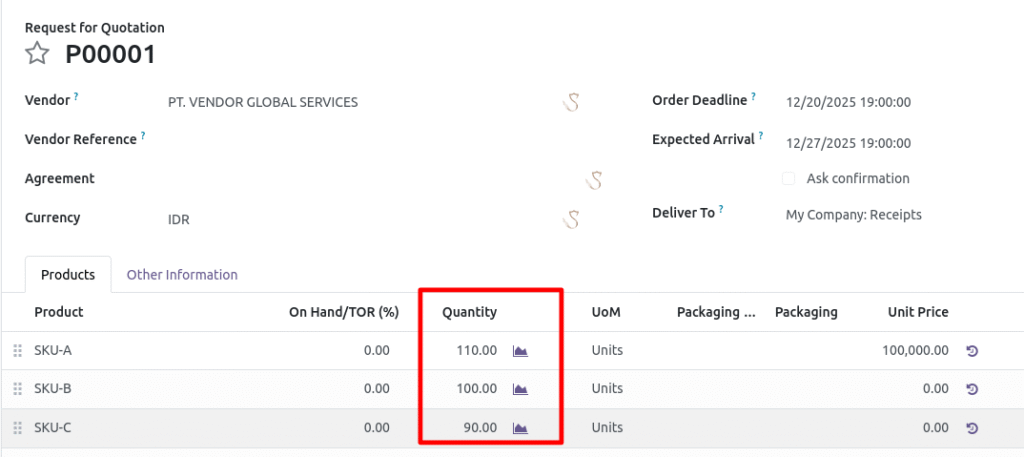

Katakanlah ada 3 SKU (SKU-A, SKU-B, dan SKU-C) dikelola oleh fitur Min-Max Odoo. Kemudian ada 3 SKU lainnya (SKU-D, SKU-E, dan SKU-F) dikelola oleh DDMRP. Lead time ke enam produk ini dibuat sama. Stok awal juga dibuat sama. Vendornya sengaja dibuat berbeda agar mudah dikenali.

SKU-A, SKU-B, dan SKU-C diset sama Min-Maxnya, yaitu Min = 46 unit dan Max = 130 unit.

Sementara SKU-D, SKU-E, dan SKU-F menggunakan profil buffer Medium Lead Time dan Low Variabilitas. Average daily Usage (ADU) diset 10

Skenario #1

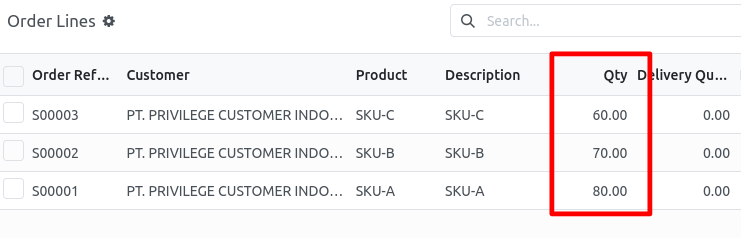

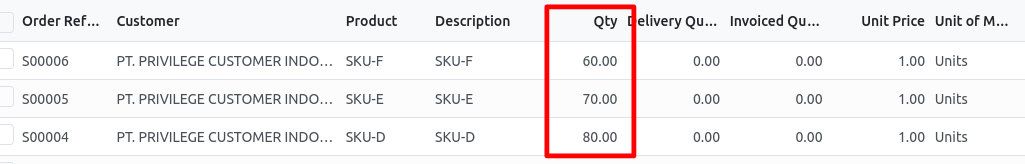

Skenario ini menunjukkan bagaimana Min-Max dan DDMRP bereaksi terhadap suatu permintaan penjualan (dalam hal ini Sales Order). Buatlah 6 Sales Order untuk keenam produk dengan tanggal pengiriman tertentu.

- Buat Sales Order untuk SKU-A dan SKU-D masing-masing 80 unit dengan tanggal pengiriman H+3 setelah order.

- Buat Sales Order untuk SKU-B dan SKU-E masing-masing 70 unit dengan tanggal pengiriman H+4 setelah order

- Buat Sales Order untuk SKU-C dan SKU-F masing-masing 60 unit dengan tanggal pengiriman H+5 setelah order

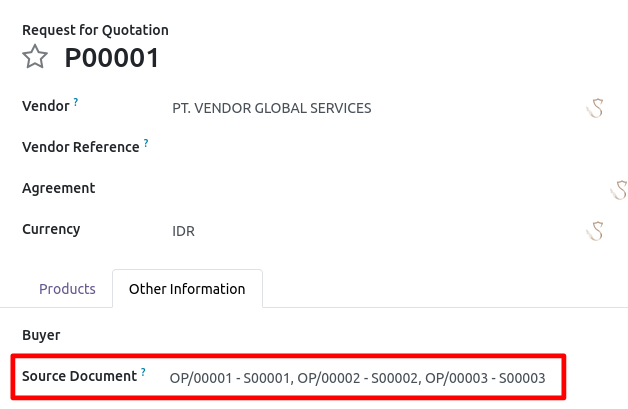

Ketiga Sales Order (S0001, S0002, S0003) akan membuat Forecast Stock SKU-A, SKU-B, dan SKU-C berada di bawah minimum stoknya. Oleh karena itu, sistem akan otomatis membuat draft Purchase Order untuk ketiga SKU itu.

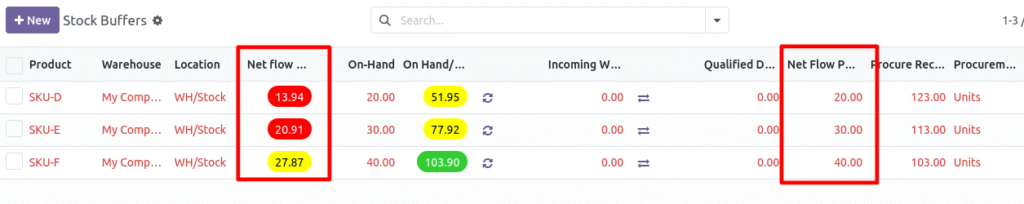

Di lain pihak, Sales Order S0004, S0005, dan S00006 untuk SKU-D, SKU-E, dan SKU-F akan mengubah Net Flow Position masing-masing SKU itu pada Stock Buffer-nya.

Yang menarik adalah, walaupun Net Flow Position ketiga SKU ini sama dengan Forecasted Stock SKU-A, SKU-B, dan SKU-C di atas, tetapi posisi zonanya berbeda. SKU-D dan SKU-E sudah masuk ke zona merah, sementara SKU-F masih di zona kuning. Hal ini terjadi karena DDMRP menggunakan zona buffer, bukan batas statis tanpa zona (seperti halnya Min-Max). Dengan demikian user secara visual langsung bisa melihat bahwa yang perlu dilakukan terlebih dahulu adalah procurement SKU-D dan SKU-E; sementara SKU-F bisa dilakukan kemudian. Sistem zonasi dan visualisasi seperti ini tentunya sangat membantu user, terutama bila harus mengelola puluhan, atau ratusan, bahkan ribuan SKU setiap harinya.

Odoo Min-Max mampu memberi tahu planner kapan harus melakukan pembelian, sementara DDMRP memberi tahu apa yang harus dikerjakan terlebih dahulu.

Skenario #2

Skenario ini bertujuan menunjukkan perbedaaan sensitivitas sistem antara Min-Max dan DDMRP.

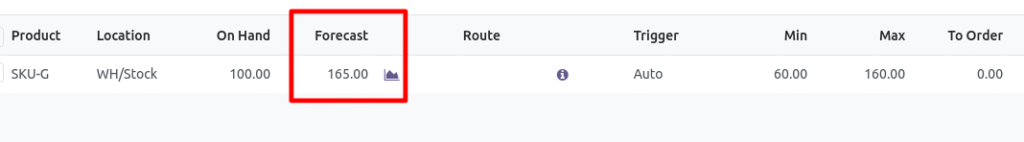

Produk SKU-G, stok on-hand ada 100 unit, dengan reordering-rules Min=60 unit dan Max = 160 unit, lead time supplier= 7 hari

Produk SKU-H, stok on-hand 100 unit, ADU=10, dan lead time supplier = 7 hari.

Kemudian, buat Sales Order untuk SKU-G sebanyak 30 unit, lalu secara berurutan buat lagi SO sebanyak 10 unit dan 5 unit. Setelah itu batalkan order yang 5 unit terakhir. Perhatikan bagaimana sistem Min-Max bereaksi atas urutan order itu.

Buat lagi Sales Order untuk SKU-H dengan jumlah order dan urutan yang sama. Perhatikan bagaimana DDMRP bereaksi.

Respon sistem Min-Max

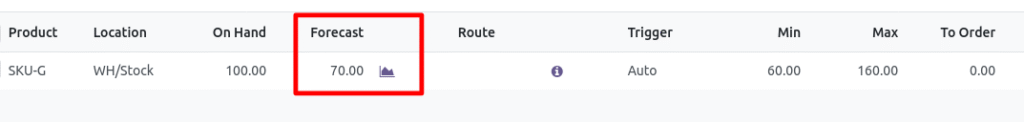

Order pertama sebanyak 30 unit, Min-Max tidak beraksi karena forecast stock=70, masih diatas batas Min (=60)

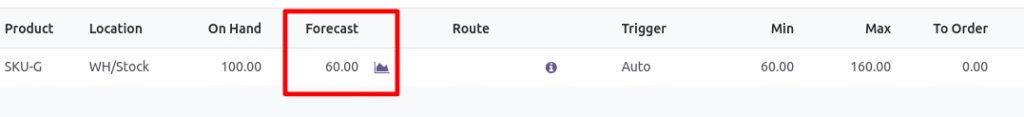

Order kedua sebanyak 10 unit, Min-Max belum beraksi karena forecast stock=60, yang pada batas Min.

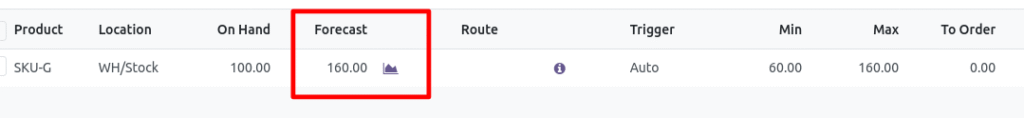

Order ketiga sebanyak 5 unit. Karena forecast stock menjadi 55, Odoo akan membuat RFQ sebanyak 160-55=105 unit. Setelah itu, forecast stock-nya menjadi 160 (105+55)

Order ketiga kemudian dibatalkan. Draft PO tetap sebanyak 105 unit. Forecast stock menjadi 165.

Respon DDMRP

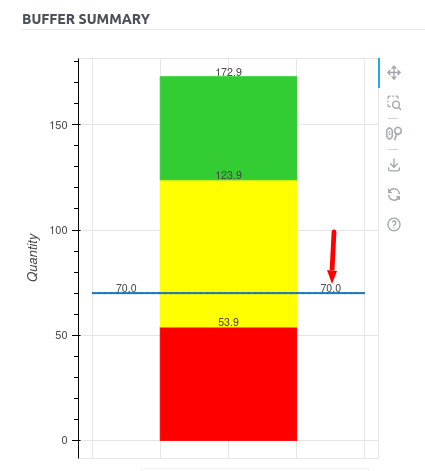

Order pertama sebanyak 30 unit, Net Flow Position (NFP) menjadi 70, masih di zona Kuning.

Order kedua sebanyak 10 unit, NFP menjadi 60, masih di zona Kuning.

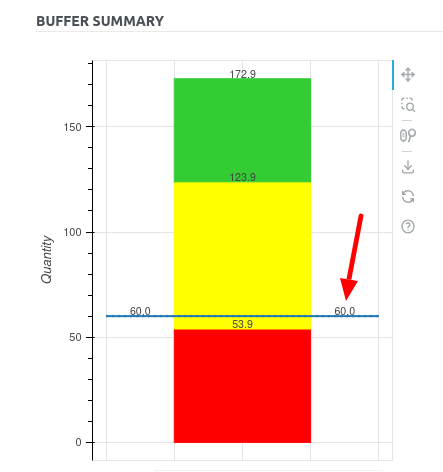

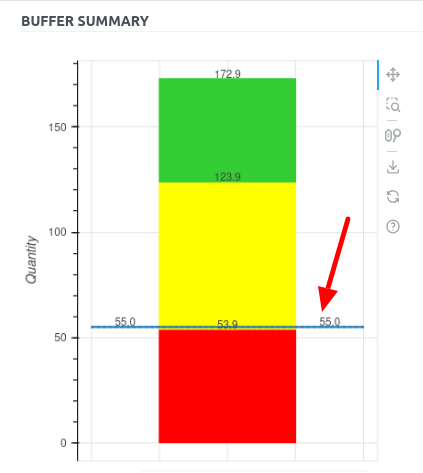

Order ketiga sebanyak 5 unit. NFP menjadi 55, masih di zona Kuning.

Order ketiga kemudian dibatalkan. NFP kembali menjadi 60, masih di zona Kuning.

Ada 2 hal penting disini. Pertama, Min-Max adalah sistem numerik yang diskret, sementara DDMRP adalah sistem kontinyu karena ada konsep buffer-nya. Kedua, Min-Max menggunakan 2 batas (Min dan Max), sementara DDMRP menggunakan 3 zona (Merah, Kuning, dan Hijau). Top of Green bisa dianalogikan sebagai batas Max. Bila kita menggunakan Top Of Yellow sebagai batas Min, maka kita akan mempunyai resiko over stock. Sebaliknya, bila kita menggunakan Top of Red sebagai batas Min, maka kita mempunyai resiko kehabisan stock (baru order ketika stock sudah ada di zona merah).

Profil Buffer

Tadi dikatakan DDMRP adalah sistem kontinyu karena ada konsep buffer-nya. Mari kita telaah zonasi dan profil buffernya.

Pertama-tama adalah Zona Kuning. Cara menghitung Zona Kuning adalah ADU x Lead Time. Fungsi zona ini adalah untuk menutupi penggunaan sehari-hari selama barang dipesan sampai barang datang.

Zona Merah terdiri dari 2 komponen; Red Base dan Red Safety. Red Base menghitung keamanan atau ketahanan stok berdasarkan durasi Lead Time. Semakin lama barang sampai, semakin besar risiko gangguan, maka zona ini akan membesar. Red Base = Zona Kuning x Faktor Lead Time

Red Safety menghitung keamanan tambahan berdasarkan fluktuasi permintaan atau keandalan pemasok. Red Safety = Red Base x Faktor Variabilitas.

Jadi Zona Merah = Red Base + Red Safety

Zona Hijau bertindak sebagai “Order Sizing”. Berbeda dengan Max di Odoo standar yang sering kali ditentukan secara acak atau berdasarkan kapasitas fisik gudang, Zona Hijau dihitung berdasarkan aliran (flow). Jadi, meskipun kita memesan di titik yang lebih tinggi, kita hanya memesan “secukupnya” untuk menjaga aliran tetap lancar hingga pesanan berikutnya tiba. Perhitungan Zona Hijau menggunakan 3 opsi parameter.

Opsi pertama menggunakan parameter Lead Time: ADU x Lead Time x Faktor Lead Time. Rumus ini bisa mencegah overstock. Jika Lead Time atau ADU turun, maka Zona Hijau akan mengecil secara otomatis. Sistem tidak akan membiarkan kita memesan barang dalam jumlah besar jika barang tersebut bisa sampai dengan cepat atau penjualannya sedang lambat.

Opsi kedua menggunakan siklus pemesanan (order cycle): ADU x Order Cycle. Kita hanya akan memesan jumlah yang cukup untuk menutupi kebutuhan hingga jadwal pesanan berikutnya tiba.

Opsi ketiga menggunakan Minimum Order Quantity (MOQ). Jika pemasok memiliki aturan pembelian minimal, DDMRP akan menggunakan angka MOQ sebagai batas bawah Zona Hijau. Sistem akan memastikan bahwa setiap pesanan yang disarankan setidaknya memenuhi syarat MOQ dari pemasok tanpa harus menimbun stok lebih dari yang diperlukan.

DDMRP biasanya akan memilih nilai terbesar di antara ketiga parameter di atas sebagai ukuran Zona Hijau.

- Top of Red (Batas Minimum Mutlak) adalah nilai maksimum Red Base + Red Safety. Jika stok di bawah angka ini, kita dalam kondisi kritis.

- Top of Yellow (Reorder Point) adalah Top of Red + Zona Kuning. Ini adalah titik dimana sistem menyarankan kita untuk memesan kembali.

- Top of Green (Target Maksimum) adlah Top of Yellow + Zona Hijau. Inilah batas atas pengisian stok kita.

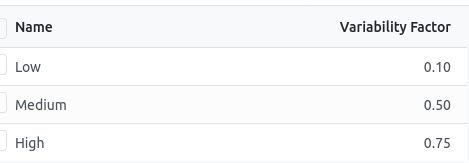

Variability Factor & Lead Time Factor

Di bagian perhitungan zonasi di atas, disinggung tentang faktor variabilitas dan faktor lead time. Apa itu?

Faktor Variabilitas hanya berpengaruh pada Zona Merah, terutama Red Safety. Faktor ini mencerminkan tingkat ketidakpastian. Ia bertindak sebagai pengali tambahan di atas Red Base. Faktor ini berfungsi melindungi sistem dari “kejutan” permintaan (seperti lonjakan pesanan mendadak) atau ketidakandalan pemasok (seperti sering terlambat kirim). Besaran faktor ini berkisar antara 0-1. Makin stabil permintaan makin kecil faktornya (0.1 – 0.2. Makin besar ketidakstabilan permintaan atau pasokan, faktornya makin besar (0.5 – 1.0)

Lead Time Factor digunakan untuk menghitung besarnya Zona Hijau dan bagian dasar dari Zona Merah (Red Base). Besaran Lead Time Factor berbanding terbalik dengan Lead Time itu sendiri. Pada zona Hijau, faktor ini menentukan ukuran pesanan (Order Sizing). Semakin lama lead time-nya, semakin besar jumlah yang dipesan dalam satu waktu (cocok untuk pengiriman jarak jauh atau kontaineran), namun risiko penumpukan stok (overstock) meningkat, oleh karena itu diberi faktor yang nilainy akecil untuk mengkoreksi. Pada Red Base, faktor ini menentukan “ketahanan” stok terhadap durasi waktu tunggu. Jika produk memiliki Lead Time yang panjang, kita membutuhkan faktor untuk mengkoreksi besaran Red Base. Secara umum, bila lead time pendek, faktornya besar. Bila lead time panjang, faktornya kecil.

Adanya Faktor Variabilitas dan Faktor Lead Time membuat DDMRP menjadi metoda perencanaan material yang kontinyu.

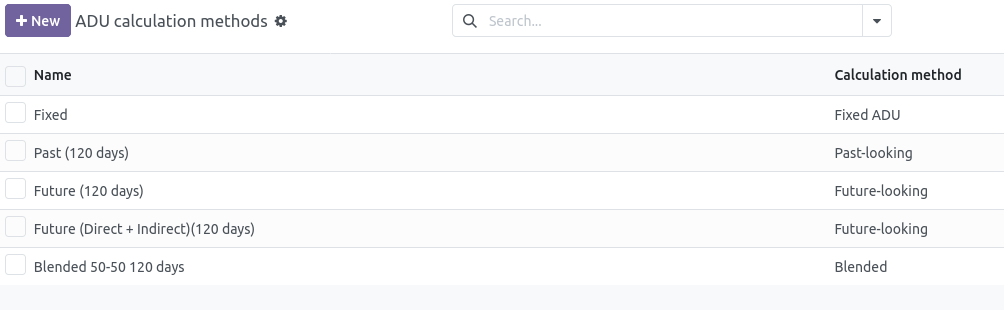

Average Daily Usage (ADU)

Komponen DDMRP yang terakhir dibahas di sini adalah Average Daily Usage (ADU).

ADU adalah besaran permintaan barang yang ditangkap sistem, sesuai namanya “Demand Driven”. DDMRP mengenal beberapa cara menghitung ADU.

- Fix: Besarnya ADU dihitung fix secara manual (mirip penentuan besaran Min dan Max)

- Past-looking: Sistem otomatis menghitung ADU dari histori stock move

- Future-looking: Sistem otomatis menghitung ADU dari proyeksi stock demand estimate.

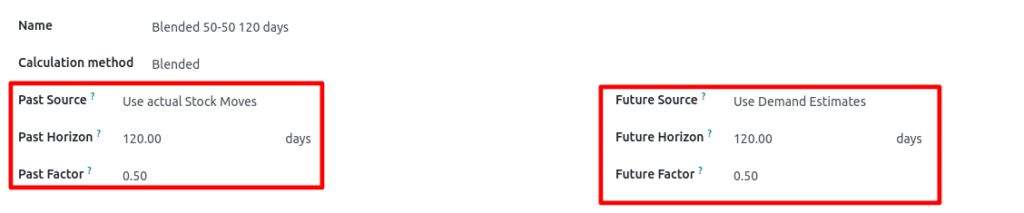

- Blended: Gabungan past-looking dan future-looking dengan proporsi tertentu.

Selain itu, sumber perhitungan past/future looking juga bisa memperhitungkan Indirect Demand, yang biasanya dibutuhkan di prose sprodksi berdasarkan Bill of Material.

ADU ini memungkinkan profil buffer setiap produk menjadi dinamis, tidak statis seperti Min-Max. Lebih jauh lagi, ADU ini memungkinkan menghitung reorder point dan safety stock langsung dari riwayat stock move, estimasi permntaan, atau gabungan keduanya. Hal ini tidak tersedia di perhitungan Min-Max standar.

Kesimpulan

Sebagai penutup, dapat disimpulkan premis sebagai berikut:

Min-Max Odoo Standar adalah sistem pengadaan yang bersifat reaktif dan statis, di mana efektivitasnya sangat bergantung pada ketepatan input manual manusia. Sistem ini cocok untuk item dengan permintaan yang sangat stabil dan tidak memiliki risiko finansial tinggi jika terjadi penumpukan stok, serta jumlah item yang tidak banyak.

Sebaliknya, DDMRP (OCA) adalah sistem yang proaktif dan dinamis, yang dirancang untuk menjaga “aliran” barang secara otomatis. Dengan menggunakan zona warna yang terus menyesuaikan diri berdasarkan kecepatan pasar (ADU) dan logika Qualified Demand, DDMRP memungkinkan perusahaan untuk:

1. Mencegah Stockout tanpa harus menimbun barang secara berlebihan.

2. Meningkatkan Prioritas kerja tim pengadaan melalui visualisasi warna yang objektif.

3. Mengotomatisasi Parameter stok aman agar tetap relevan dengan tren permintaan terbaru tanpa perlu audit manual terus-menerus.